Турбонаддув – это наддув, высокое давление в цилиндрах при котором обеспечивается энергией отработанных газов.

Сегодня турбонаддув – наиболее эффективный способ повышения мощности силового агрегата без повышения частоты вращения коленвала и рабочего объема мотора. Кроме повышения мощности турбонаддув существенно снижает потребление топлива ДВС, а также снижает токсичность отработанных газов за счет более эффективного сгорания топливовоздушной смеси.

Турбонаддув используется как для дизельных, так и для бензиновых ДВС. Максимальная эффективность системы достигается именно в дизелях за счет высокой степени сжатия и малой частоты вращения коленвала. Использование турбонаддува в бензиновых двигателях ограничено возможностью детонации из-за резкого увеличения частоты работы поршней и высокой температуры отработанных газов (тысяча градусов в бензиновых ДВС и 600 градусов у дизелей), а также соответствующего нагрева турбонагнетателя.

Все турбонаддувы состоят из следующих конструктивных элементов:

- Воздухозаборника.

- Воздушного фильтра.

- Дроссельной заслонки.

- Турбокомпрессора.

- Интеркулера.

- Впускного коллектора.

Все элементы объединены соединительными трубками и напорными шлангами.

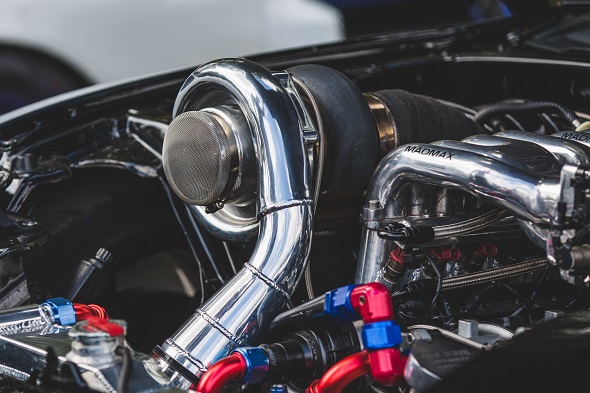

Турбокомпрессор (газотурбинный нагнетатель) – это основной конструктивный элемент системы, обеспечивающий резкий скачок давления воздуха во впускном контуре. Состоит из двух колес: турбинного и компрессорного, расположенных на едином валу ротора, причем каждое из колес помещено в отдельный корпус.

Турбинное колесо изготавливается из жаропрочного сплава и раскручивается за счет работы отработанных газов.

Компрессорное колесо отвечает за нагнетание большего объема воздуха в цилиндры, раскручивается турбинным через роторный вал.

Интеркулер охлаждает сжатый компрессором воздух перед подачей в цилиндры, за счет чего уменьшается его объем, а, значит, возможна подача большего его количества при одинаковом давлении.

Система турбонаддува регулируется регулятором давления наддува, по сути представляющим собой перепускной клапан (вестгейт) с пневматическим или электрическим приводом. При возникновении избыточного давления клапан стравливает его, направляя часть газов в обход турбинного колеса.

За компрессором в некоторых случаях также возможна установка предохранительного клапана, защищающего систему от избыточного давления накачанного воздуха при резком закрытии дроссельной заслонки.

Принцип работы

Несмотря на то, что в отличие от механического компрессора жесткой связки с коленвалом нет, работа нагнетателя зависит от оборотов двигателя, поскольку чем больше отработанных газов выделяется, тем выше частота вращения турбины. В свою очередь, чем выше частота вращения, тем больше воздуха поступает в цилиндры, повышая мощность двигателя.

У турбонагнетателя есть весомые недостатки – при недостаточной энергии отработанных газов (низкие обороты) турбина не раскручивается, а, значит, нет прироста мощности (турбояма), как только энергия газов становится достаточной, наблюдается резкий скачок мощности (турбоподхват).

Минимизировать эффект турбоямы можно несколькими методами:

- Использование турбины с изменяемой геометрией.

- Использование пары параллельных либо последовательных турбин (твин-турбо либо би-турбо).

- Комбинированный наддув.

- В первом случае VNT-турбина оптимизирует давление отработанных газов за счет изменения сечения входного канала.

- Во втором случае, параллельная установка турбин часто используется для V-образных моторов, при этом на каждый блок цилиндров устанавливается свой компрессор небольшого размера. У маленьких турбин инерция меньше, поэтому и турбояма минимизируется. Последовательная установка турбин позволяет минимизировать турбояму за счет использования меньшей турбины на малых оборотах и более объемной на высоких. Некоторые производители и вовсе устанавливают 3 и даже 4 турбины (к примеру, BMW: триппл-турбо и Бугатти: куад-турбо).

- В третьем случае твинчарджер является симбиозом механического и турбонаддува. При низких оборотах работает механический нагнетатель, а с повышением оборотов в работу включается турбина, с одновременным отключением механического нагнетателя.